NBR 10636 / NBR 6479 - Ambientes seguros de alta performance | Envolve Ambientes Seguros

O mercado Brasileiro de Datacenters e outros ativos a serem protegidos, vem contratando de maneira correta, soluções de segurança física formada por paredes e porta certificadas com classificações CF (Corta Fogo), como principal item de segurança física nas implantações de instalações de TI, TELECOM e outros Ambientes.

Nos últimos anos, ter uma célula com proteção corta fogo, tornou-se obrigatório em instalações de datacenter em clientes públicos e privados. Esta prática iniciou-se no país no início dos anos 90, e vem sendo amplamente aplicada em ambientes de TI indoor e outdoor com soluções de Sala Segura, Data Center Modular, Containers e Racks Seguros.

Como a arquitetura de TI evoluindo no decorrer dos anos para instalações mais compactas com altos níveis de armazenamento (Bytes) e custos elevados, a proteção adequada destes ambientes de alta disponibilidade se tornaram imprescindíveis. As características construtivas ganharam bastante importância e se tornaram um item de proteção indispensável em qualquer avaliação de risco para a continuidade do negócio de cada cliente.

A proteção dos Ambientes das salas de TI com classificação CF (Corta Fogo) e seus testes complementares, também protegem a disponibilidade de um datacenter com relação a arquitetura, ou seja, protege sua infraestrutura tais como, ar-condicionado, energia, cabling, detecção e combate ao incêndio, tecnologia e o próprio Gabinete. Cabe aqui mencionar, que estes itens o “dinheiro pode repor”, mas e as informações armazenadas? Estas não voltam a estar disponíveis em caso de perda....Nenhum valor monetário tem capacidade de recuperá-las.

As normas brasileiras e internacionais que regulam os processos de ensaio e certificação de salas, paredes e portas corta fogo, assim como testes complementares que simulam situações reais de riscos e ameaças que complementam a solução, demonstradas a seguir:

NBR 10636:1989 (Paredes divisórias sem função estrutural – Determinação da resistência ao fogo).

Esta norma é utilizada para regular o mercado do que se convencionou chamar de Sala Segura, Data Center Modular, Containers, Racks Seguros e outras soluções de segurança, onde sua categoria pode ser estabelecida em conformidade com os testes realizados, podendo os produtos através dos testes no corpo de prova chegarem a níveis de resistência de 15 a 360 minutos na categoria Corta Fogo. Identificamos que a exigência nos ambientes a serem protegidos deveria ser no mínimo na classificação CF120 (Corta Fogo por pelo menos 120 minutos de exposição ao fogo) garantindo a estabilidade, estanqueidade e isolamento térmico, de modo a dar tempo mínimo de 2 horas para ações efetivas de combate ao incêndio.

Em hipótese alguma poderia algum cliente ser induzido, ou melhor, enganado para utilizar uma categoria PC (Para Chama), pois esta classificação é inferior a CF (Corta Fogo) e não garante o ambiente para seu principal risco que é o isolamento térmico, somente garantindo a estabilidade e estanqueidade. Alguns fabricantes atingem a categoria CF 60 (Corta Fogo) e PC 90 (Para Chama), justamente porque o corpo de prova testado não resistiu ao isolamento térmico vazando no teste e recebendo a categoria inferior – detalhe, o ponto mais frágil de um ambiente é justamente a porta, que nestes casos não foi testada em conjunto - um simples detalhe para alguns, porém vital para a proteção do ambiente e as informações nele armazenadas , neste sentido , qualquer solução de proteção deveria incluir em seu teste do corpo de prova os painéis com a porta conforme definido na norma NBR 10636 e não somente os testes dos painéis.

A NBR 10636:1989, se complementa com a NBR 6479:1992 (Portas e vedadores – Determinação de resistência ao fogo), pois um ambiente não se compõe somente de painéis. A porta que permite o acesso a este ambiente precisa também ser testada em conjunto. O conjunto das normas, NBR 10636:1989 e NBR 6479:1992, exige que o corpo de prova seja testado com complementos de termopares para medições nos painéis e porta, teste feito em conjunto para garantir que a classificação CF seja do conjunto testado e não apenas seus painéis. Afinal quem garante que fazendo um ambiente com painéis certificados de um tipo e uma outra porta também certificada de outro tipo (adaptado) funcionaria em uma situação real de incêndio ou outros riscos e ameaças? Afirmo, não garantiria a segurança adequada.

Sala Segura

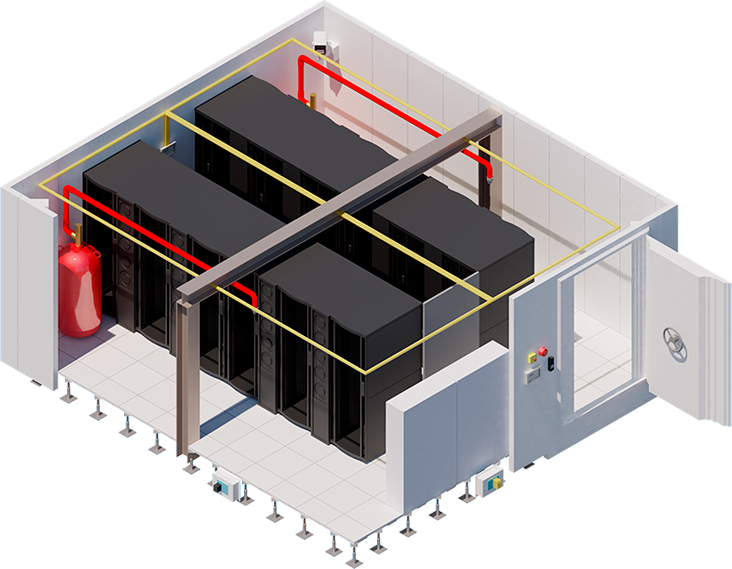

Uma Sala Segura é uma sala montada com paredes, piso e teto corta fogo certificado pela NBR 10.636:1989 e que usem portas corta fogo com certificação NBR 6479:1992 testadas em conjunto no mesmo corpo de prova.

A NBR 10636 e NBR 6479 são normas que graduam e padronizam o método de ensaio de proteção e resistência ao fogo.

A norma apresenta uma tabela com os valores absolutos a que o forno chega em função do tempo de aquecimento, a norma NBR10636, classifica a proteção ao fogo por um tempo de até 360 minutos.

Valores de Aquecimento x Tempo

Os desvios máximos permitidos na temperatura do forno são:

- ±15% nos primeiros 10 minutos;

- ±10% nos primeiros 30 minutos;

- ±5% após os primeiros 30 minutos;

A pressão no interior do forno, em pelo menos 2/3 da altura superior do da altura do corpo de prova, deve ser de (10 ±5) Pa acima da pressão atmosférica. O controle de pressão deve ser feito a partir de 1º min do início do ensaio, com medidas a cada 5 minutos.

A medição da temperatura do forno deve ser a média das medidas dos termopares arranjados simetricamente dentro do forno, não menor que 5 unidades ou um para cada 1,5 m² da superfície do campo de prova. Devem estar a 100 mm do ponto mais próximo da superfície do corpo de prova. As temperaturas devem ser registradas continuamente durante o ensaio.

A medição de temperatura na face não exposta ao fogo é bastante complexa.

Cada termopar usado na medição da face não exposta deve ser soldado ao centro de um disco de cobre de 0,2 mm de espessura e 12 mm de diâmetro, devendo a face exposta a solda ser mantida em contato com a superfície do corpo de prova.

Estes discos devem ser cobertos com pastilhas de papelão de amianto de 30 mm x 30 mm e 2 mm de espessura, com densidade de 1000 kg/m³. Antes da aplicação devem ser secas em estufa a 100 °C por 30 minutos.

Estas pastilhas devem ser fixadas na superfície do corpo de prova. Por adesivos adequados e as leituras devem ser feitas em intervalos máximos de 5 minutos e com precisão de ± 1,5%.

As médias de temperatura devem ser obtidas mediante medida de temperatura em no mínimo 5 pontos (termopares), de forma geométrica definida na norma.

A média aritmética das medidas é a temperatura média da face não exposta.

A temperatura máxima da face não exposta, deve ser feita em qualquer ponto, incluindo juntas e pontos mais quentes indicados nas medições médias.

O Corpo de prova a ser ensaiado deve ter no mínimo 2,5 m de largura por 2,5 m de altura, espessura igual ao que será aplicado na construção, deve conter todos os tipos de juntas, pontos de fixação e apoios da condição de uso. Os materiais devem ser os mesmos utilizados na prática construtiva da solução a ser aplicada.

A incorporação ao corpo de prova de pilares, vigas, portas e outros componentes integrados é facultativa, ou seja, o conjunto painel mais porta pode ser certificada como um conjunto, se o fabricante da solução assim quiser.

Durante o ensaio, o corpo de prova deve ser contido em todas as suas bordas.

A curva que representa esta função, conhecida como "curva-padrão temperatura x tempo", é descrita na norma em uma tabela. A tabela apresenta alguns valores de elevação de temperatura para os valores indicados de tempo de ensaio.

Algumas condições ambientais devem ser atendidas durante o ensaio tais como:

- Temperatura ambiente entre 10°C e 40°C;

- Velocidade do ar inferior a 1,3m/s a 50 mm do corpo de prova;

- Pelo menos uma face exposta ao aquecimento conforme certificação desejada.

Durante todo o período dos ensaios serão verificados os critérios de estabilidade e anotadas possíveis deformações e colapsos da estrutura.

A 3 minutos do final do ensaio (de acordo com o tempo de proteção desejada) deve ser lançado um peso entre 15 a 25 kg, gerando uma energia no choque de 20J, devem ser aplicadas em 3 pontos distintos da face não aquecida. Os pesos devem estar alinhados horizontalmente a 1,4 m da base do corpo de prova.

A estanqueidade a chamas e gases, é verificada nas juntas ou outros pontos considerados frágeis, por meio da aproximação de um chumaço de algodão seco em estufa, a uma distância entre 20 e 30 mm do ponto a ser verificado. Deve ser aplicado a curtos intervalos de tempo, ficando na posição de teste por no mínimo 10 segundos e não mais de 20 segundos.

O isolamento térmico é verificado pelo aumento de temperatura na face não exposta à chama do corpo de prova durante o ensaio.

Resultado dos testes

Considera-se um corpo de prova estável se durante todo o ensaio (incluído o teste de impacto) não há colapso da estrutura.

O corpo de prova é estanque se não apresentar trincas ou aberturas suficientes para permitir a passagem da face exposta ao fogo, de gases, ou chamas, revelados pela inflamação do chumaço de teste do algodão.

O isolamento térmico é satisfatório se não houver na face não exposta um aumento de temperatura média superior a 140°C e em um termopar isolado superior a 180°C.

O corpo de prova receberá a classificação CF (Corta fogo) ou PC (Para Chama) de acordo com os resultados dos testes:

- Corta Fogo (CF) – Atende aos critérios de estabilidade, estanqueidade e isolamento térmico;

- Para Chama (PC) – Atende aos critérios de estabilidade e isolamento térmico;

Os graus de resistência a fogo são expressos em minutos e seguem as seguintes classificações: 15, 30, 60, 90, 120, 180, 240 e 360. Assim temos as paredes divisórias Corta Fogo CF15 a CF 360 e as paredes Para Chamas de PC 15 a PC 360.

Testes complementares

Os testes complementares têm a função de garantir as demais funcionalidades de uma sala segura contra reais situações de riscos e ameaças, tais como:

- Grau de proteção IP-XX (NBR-IEC 60529:2017)

- Proteção contra intrusão e Arrombamentos (EN 1627:2011 e EN 1630:2016);

- Eficiência da Blindagem - compatibilidade eletromagnética (EN 50147-1:2016);

- Jato de Água de bombeiro após exposição ao fogo ASTM E 2226-15b:2006;

- Proteção contra penetração de água por sprinklers - UL 00-GC- P0949.

1) NBR IEC 60529 - Grau de proteção providos por invólucros

Norma que define um sistema para a classificação e ensaios de grau de proteção para invólucros de equipamentos. Aplicável aos invólucros de equipamentos com tensão de trabalho inferior a 72,5 kV.

Considera os graus de proteção a:

a) Proteção de pessoas contra acesso as partes perigosas no interior do invólucro;

b) Proteção dos equipamentos no interior dos invólucros contra o ingresso de objetos sólidos estranhos;

c) Proteção dos equipamentos no interior do invólucro contra os efeitos prejudiciais devido ao ingresso de água;

A norma classifica no chamado código IP, composto de dois dígitos e letras adicionais segundo mostrado na norma.

Disposição do código IP

A norma detalha os tipos de acesso, dimensões de partículas, forma e direção de jato de água etc.

Voltando a aplicação para salas segura, temos que a maioria das soluções comerciais

disponíveis no mercado, variam de IP65 à no máximo IP67.

- Uma sala IP 6X provem proteção total contra entrada de poeira.

- Uma sala IP65 é imune a entrada de poeira e a jatos de água

em qualquer direção.

- Uma sala IP66 é imune a entrada de poeira e a jatos potentes em qualquer direção.

- Uma sala IP67 é imune a entrada de poeira e a imersão em uma coluna de

água de 0,15 a 1 metro por um período de até 30 minutos.

Para que este teste seja realizado é necessário a montagem de um corpo de prova (no formato de sala) com dimensões mínimas definidas na norma.

Assim podemos concluir que toda sala segura, certificada pela NBR 60529 foi testada em um corpo de prova no formato de sala.

Como todas as certificações, é ideal que o certificado de ensaio seja emitido por um Organismo

Certificador acreditado pelo INMETRO.

2) EN1627 e EN1630 - Proteção contra intrusões manuais

A ABNT não dispõe de uma norma especifica sobre proteção contra invasão a portas, paredes, ou ambientes. Para que possa ser feita a classificação de resistência a invasão as salas de TI (Cofre ou Segura), utilizam-se as normas europeias EN1627:2011 que é a norma de resistência a invasões e a EN1630:2016 – procedimentos de ensaio para resistência a invasões. As classificações são divididas em 6 classes, RC1/WK1 até RC6/WK6.

Para o usuário de uma sala segura, o que vale é o bom senso diante da solicitação de classificação, em função do local de instalação do ambiente. Ambientes outdoor, mais sujeito a tentativas de invasão, devem ter classe de proteção mais elevados. Já ambientes indoors, instalados em locais cercados por paredes e com acesso controlado, podem ter uma classe de proteção mais baixa. Mais uma vez vale lembrar que a certificação da classe de intrusão, deve ser feita por Organismo certificador acreditado pelo Inmetro, o que garante o seguimento das normas durante o processo de testes.

Classe de resistência à Invasor conforme Método de invasão x Tempo definido em norma, Ferramentas utilizadas e Certificação:

- RC1/WK1 – Vandalismo via chutes, pressão corporal, pulos contra a superfície. Invasor vândalo não definido - Não necessário;

- RC2/WK2 – Invasor Oportunista usando força dos corpos, ferramentas manuais simples de 3 a 15 minutos - Necessários;

- RC3/WK3 – Invasor Oportunista usando chaves e ferramentas manuais mais potentes, incluindo pé de cabra, de 5 a 20 minutos - Necessários;

- RC4/WK4 – Invasor experiente com uso de ferramentas elétricas simples, martelos, formões, alicates de corte potentes, machados etc., de 10 a 30 minutos - Necessários;

- RC5/WK5 – Invasor experiente utilizando ferramentas elétricas e manuais potentes, tais como furadeiras, serras, discos de corte de 15 a 40 minutos – Necessários;

- RC6/WK6 – Invasor experiente, utilizando ferramentas elétricas mais potentes que utilizada no WK5, de 20 a 50 minutos – Necessários.

3) EN 50147-1:2016 – Eficiência da blindagem - Compatibilidade eletromagnética

Entende-se como compatibilidade eletromagnética a propriedade que um corpo ou objeto tem de atenuar sinais eletromagnéticos de amplo espectro de frequência. O conceito de gaiola de Faraday, onde um invólucro metálico aterrado não permite a passagem de sinais eletromagnéticos entre ambos os lados da gaiola.

A norma de compatibilidade eletromagnética utiliza um conjunto de antenas emissoras e receptoras de campos eletromagnéticos que podem variar de 10 KHz a 40 GHz.

Em um teste de atenuação, são montadas antenas emissoras e receptoras, alinhadas entre si, e uma distância normatizada entre as faces da parede atenuadora. Assim são realizadas as medidas de atenuação nos dois sentidos (dentro para fora da sala e vice-versa) e os valores são registrados no certificado de ensaio. Os valores constantes do certificado é o quanto de atenuação a sala ou o painel corta fogo atenua de campo magnético.

Mais uma vez lembramos da importância de o ensaio ser realizado por Organismo certificador acreditado pelo INMETRO.

4) ASTM E2226-15b:2016 - Jato de água de bombeiro após exposição do fogo

Este ensaio simula a atuação do Corpo de Bombeiros com jato potente de água no corpo de prova incandescente a uma temperatura de mais de 1.100 °C, comprovando a resistência da solução contra a entrada de água no ambiente protegido.

5) UL 00-GC-P0949 - Proteção contra penetração de água por sprinklers

Este ensaio simula a exposição de água por sistemas de “sprinklers” em um ambiente compartilhado (tipo escritório comercial) ou uma instalação outdoor, comprovando a estanqueidade da solução contra a entrada de água.

Modelos de certificação - processos de certificação INMETRO

O INMETRO que é o Instituto Nacional de Metrologia, Qualidade e Tecnologia é a autarquia federal que responde pelo Sistema nacional de metrologia, normatização e qualidade industrial, regula os modelos possíveis de certificação em 6 possibilidades, mostradas no quadro abaixo.

Modelo de Certificação 1a - Avaliação única. Nesse modelo, uma ou mais amostras do produto são submetidas a atividades de avaliação da conformidade, que podem consistir em ensaio, inspeção, avaliação de projeto, avaliação de serviços ou processos, etc. Esse modelo não contempla a etapa de manutenção. A avaliação da conformidade do objeto é efetuada uma única vez, e os itens subsequentes de produção não são cobertos pelo Certificado da Conformidade emitido.

Modelo de Certificação 1b - Ensaio de lote. Esse modelo envolve a certificação de um lote de produtos. O número de unidades a serem ensaiadas pode ser uma parcela do lote, coletada de forma aleatória, ou até mesmo, o número total de unidades do lote (ensaio 100%). O Certificado de Conformidade é restrito ao lote certificado.

Modelo de Certificação 2 - Avaliação inicial consistindo de ensaios em amostras retiradas no fabricante, seguida de avaliação de manutenção periódica através de coleta de amostra do produto no mercado. As Avaliações de Manutenção têm por objetivo verificar se os itens produzidos após a atestação da conformidade inicial (emissão do Certificado da Conformidade) permanecem conformes.

Modelo de Certificação 3 - Avaliação inicial consistindo de ensaios em amostras retiradas no fabricante seguida de avaliação de manutenção periódica através de coleta de amostra do produto na fábrica. As Avaliações de Manutenção têm por objetivo verificar se os itens produzidos após a atestação da conformidade inicial (emissão do Certificado da Conformidade) permanecem conformes. A manutenção pode incluir a avaliação periódica do processo produtivo.

Modelo de Certificação 4 - Avaliação inicial consistindo de ensaios em amostras retiradas no fabricante seguido de avaliação de manutenção periódica através de coleta de amostras do produto na fábrica e no comércio, combinados ou alternadamente, para realização das atividades de avaliação da conformidade. As Avaliações de Manutenção têm por objetivo verificar se os itens produzidos após a atestação da conformidade inicial (emissão do Certificado da Conformidade) permanecem conformes. A manutenção pode incluir a avaliação periódica do processo produtivo.

Modelo de Certificação 5 - Avaliação inicial consistindo de ensaios em amostras retiradas no fabricante, incluindo auditoria do Sistema de Gestão da Qualidade, seguida de avaliação de manutenção periódica através de coleta de amostra do produto na fábrica e/ou no comércio, para realização das atividades de avaliação da conformidade. As Avaliações de Manutenção têm por objetivo verificar se os itens produzidos após a atestação da conformidade inicial (emissão do Certificado da Conformidade) permanecem conformes. A manutenção inclui a avaliação periódica do processo produtivo, ou a auditoria do SGQ, ou ambos.

Modelo de Certificação 6 - Avaliação Inicial consistindo de auditoria do Sistema de Gestão da Qualidade ou inspeções, seguida de manutenção periódica. Esse modelo é aplicável, principalmente, para a certificação de serviços e processos. As Avaliações de Manutenção incluem a auditoria periódica do SGQ e avaliação periódica do serviço ou processo.

Modelos de certificação segundo o INMETRO

Podemos resumir que o modelo de certificação 1, limita-se a certificar uma amostra do produto que será testado, segundo sua norma de teste. É um processo que após a emissão do certificado, não garante que o produto fornecido pelo fabricante que certificou a amostra, tem as mesmas características técnicas da amostra ensaiada.

Nestes processos sobre um acompanhamento do certificador em degraus, demonstra a diferença de confiabilidade entre os modelos, sendo que o modelo 5 de certificação, que é um dos padrões utilizados no mercado de Salas Seguras, tem o acompanhamento do organismo certificador em todo o processo de ensaio e produção da solução a ser entregue ao usuário, como por exemplo, a certificação do corpo de prova, do processo produtivo, da montagem da solução em fábrica, do processo de qualidade e rastreabilidade e da continuidade da validação da certificação em períodos de tempo pré-determinados.

Assim podemos afirmar, que um fabricante que tem um processo de certificação de seu produto realizado pelo método 5, agrega uma certificação da qualidade da solução ofertada e realizada muito superior a um fabricante com o modelo de certificação 1, que só certificou a amostra ensaiada.

Conclusão

Como conclusão, fica claro que a escolha de uma sala que de proteção corta fogo a uma instalação de TI e outros ambientes, depende de um conjunto de normas agregadas e procedimento de ensaios, que juntos irão prover o nível de proteção que o usuário deseja.

Seja uma sala cofre normatizada pela NBR 15247, ou uma sala segura normatizada pela NBR 10636, devemos utilizar as normas complementares para ter uma solução robusta e confiável.

Também vale lembrar mais uma vez que, os certificadores devem sempre ser acreditados pelo INMETRO.

Referências

Normas ABNT NBR 11.515, NBR 10.636, NBR 6479, NBR IEC 60529, Normas EN 1627, EN 1630, EN 50147-1, Norma ASTM E 2226-15b-2006, Norma UL 00-GC-P0949, site INMETRO (www.inmetro.gov.br)